大家都在談智慧工廠,但許多企業投入「智慧工廠」建設卻成效不彰。許多企業的困境在於:平台建了,數據收了,但效益卻很模糊。關鍵在於,智慧化的核心不是技術的堆疊,而是「應用場景」的精準落地。

本文將跳脫空泛的願景,直擊五個能讓工廠同仁「有感」的智慧應用場景,告訴你如何從這些切入點開始,讓投資真正看得見回報。

傳統工廠管理最大的痛點在於資訊延遲。當班長在早會上看到昨日的生產報表,發現產能落後時,損失已然造成,智慧工廠的第一個應用場景,就是建立一套「即時神經系統」,讓生產線自己說話。

具體的作法是,透過在機台加裝感測器或整合原有的PLC(可程式邏輯控制器),即時擷取設備的開停機狀態、當前轉速、產量計數等數據,這些數據透過網路匯聚到戰情室的數位看板或主管的手機App上,視覺化為一目了然的儀表板。

關鍵在於「預警邏輯」的設定:系統會監控B產線的單位產品週期時間,一旦監測到連續三個產品的週期時間超過標準值20%,系統會立即發出黃色警示,並同時關聯顯示該機台主軸的溫度與負載電流曲線,這讓現場工程師不再是被動等待故障發生,而是能主動前往排查,可能是刀具磨損或潤滑不足的早期徵兆。這種從「事後檢討」到「事中干涉」的轉變,將非計畫性停機時間壓至最低,是提升整體設備效率最直接的第一步。

品質管理如果只在生產線的終點進行抽檢,就如同水壩只在最後一道閘門堵漏,風險極高。智慧工廠的品質保障場景是將檢測點嵌入製程當中,利用數據建立一道道理性的防火牆。

這背後的數位轉型思維是「關聯分析」與「預測建模」。實務上,在關鍵製程站點(如錫焊、塗布、注塑)部署AOI(自動光學檢測)系統或精密感測器,持續收集與品質強相關的參數,如焊接溫度、塗布厚度、射出壓力等。

系統會將這些即時數據與歷史「黃金樣本」的模型進行比對。一個經典案例是:在PCB電路板焊接中,透過監控回焊爐的爐溫曲線,並與良品板的曲線進行即時比對。一旦發現某個溫區的升溫斜率偏離標準模型,系統會立即預警,並自動攔截該時間段內生產的板子進行複檢,有效防止批量性虛焊或冷焊的發生。更進階的應用,則是利用機器學習,分析不同批號的原物料特性與環境參數,主動推薦最佳的製程設定,從源頭追求最高良率。

紙本表單是工廠資訊流的斷點,容易遺失、難以追蹤,更是數據分析的障礙。智慧工廠的行動化與無紙化場景,目標是讓資訊跟著人流動,實現真正的現場協同。

這絕非只是發給每位作業員一台平板電腦那麼簡單,而是工作流程的重新設計:

其背後的智慧在於數據結構化——每一次巡檢記錄、每一次簽核動作,都不再是孤立的紙張,而是與特定設備、工單、產品批號緊密關聯的數據點。這些沉澱下來的數據,為後續進行設備故障模式分析、流程瓶頸優化提供了堅實的基礎,讓無紙化成為數位轉型的數據基石。

傳統的定期保養(Preventive Maintenance)常陷入兩難:保養過於頻繁則浪費資源,保養不足則仍會故障。智慧工廠的解決方案是邁向預測性維護。

預測性維護的實作,是透過在關鍵設備上安裝振動、溫度、超音波等感測器,持續監控其健康狀態。先進的分析平台或AI模型能解讀這些數據的細微特徵,系統會自動生成預防性維修工單,並根據零件庫存與生產排程,建議最合適的維護時間窗。

同時,必須將設備管理的成效可視化,最好的指標就是整體設備效率(OEE)。OEE由可用率、性能率、良品率三者相乘得出,能客觀揭露「隱形損失」。一台機台可能整天都在運轉,但因速度減慢或微停機,其實際產出大打折扣,透過持續追蹤OEE,管理者能精准打擊效率瓶頸,將設備管理從成本中心轉為驅動產能提升的戰略功能。

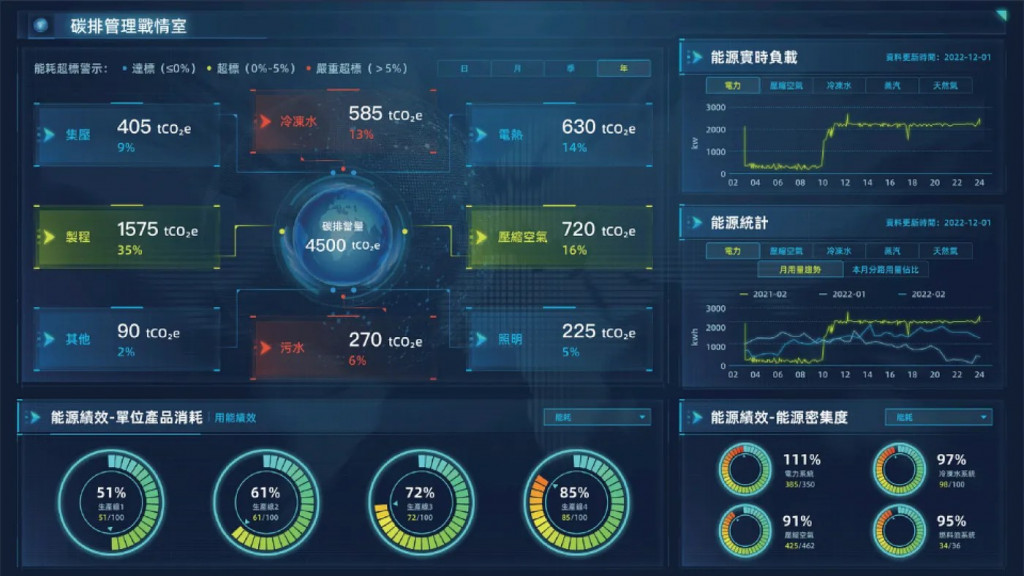

在ESG成為企業生存門檻的時代,能源管理已從單純的成本控制,升級為核心競爭力。智慧工廠的能源與碳排管理場景,讓永續目標變得可衡量、可管理、可優化。

基礎建設是佈建智慧電表與感測器網絡,在工廠總入口、各產線、乃至高耗能機台進行細緻的能耗監測。這實現了電費可視化:管理者能即時看到不同班次、不同產品的單位能耗,並精準找出異常耗電的原因。

進階的應用是「可預測與可模擬」:

建設智慧工廠是一場由點到面、持續迭代的演化。上述五大場景相互關聯:生產監控是品質預測的基礎,設備數據支撐著能源管理,而行動化則是所有場景得以高效執行的觸手。

最務實的策略是:選擇一個痛點最明確、投資回報最容易衡量的場景作為起點,用一個成功的小勝利來證明價值、凝聚共識,再逐步擴展到下一個場景。真正的數位轉型,是讓技術隱於無形,讓「效率提升」、「成本下降」、「決策精准」成為工廠現場最真實的感受。

如果您想瞭解更多智慧製造方案以及屬於您的專屬行業方案,歡迎點擊下方圖片隨時與我們聯絡!